Funktionsweise

Definiert werden Dampfloks als Bauformen der Lokomotiven, die mit Hilfe von Wasserdampf angetrieben werden. In der Regelbauart bestehen sie hauptsächlich aus dem Dampfkessel, in dem Dampf aus der Energie des Brennstoffes erzeugt wird, einer Kolbendampfmaschine, welche die Druckenergie des Dampfes in mechanische Bewegungsenergie umwandelt, dem Fahrgestell mit Rahmen und Radsätzen und einem Führerstand zur Bedienung der Maschine.

Dampfloks beziehen ihre Energie aus der Verbrennung der mitgeführten Brennstoffe wie z.B. Kohle oder Schweröl. Der damit beheizte Kessel erzeugt aus Wasser den Dampf für die Dampfmaschine.

Der Langkessel einer Dampflokomotive

Der Langkessel einer Dampflokomotive

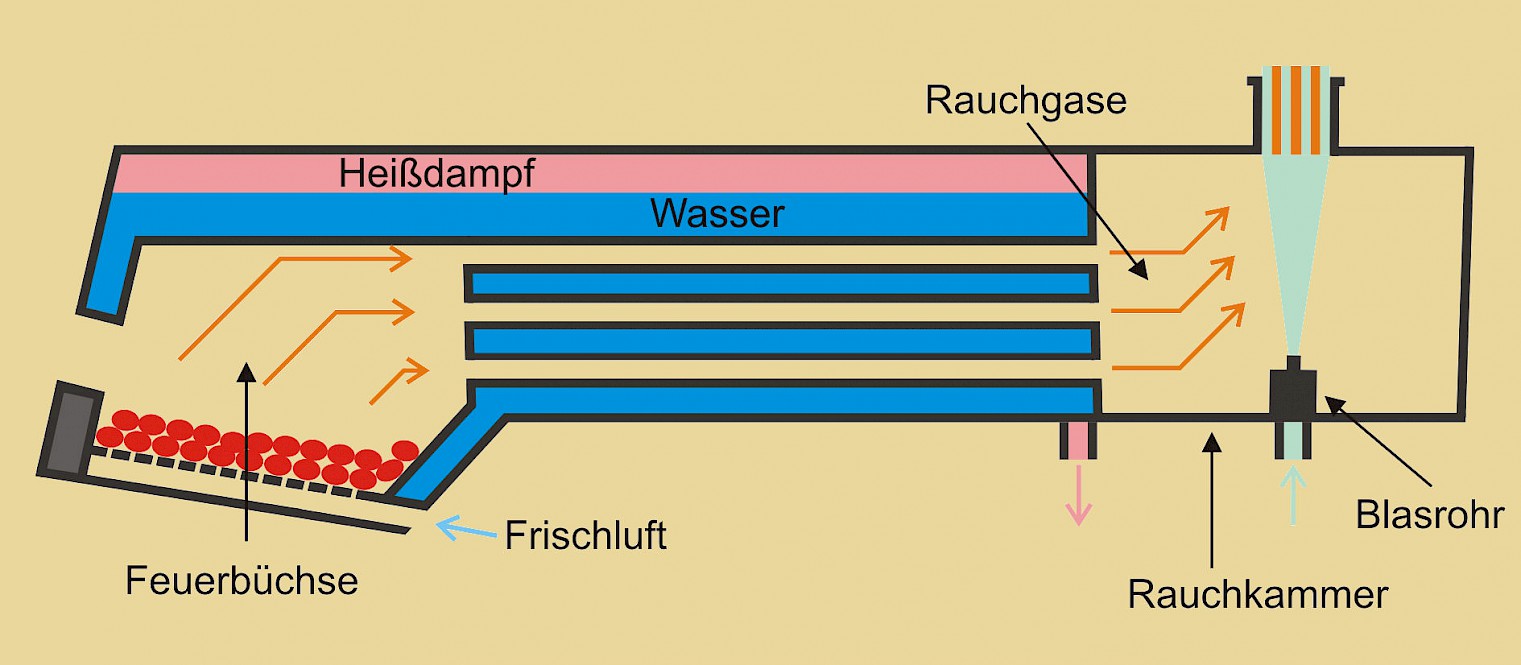

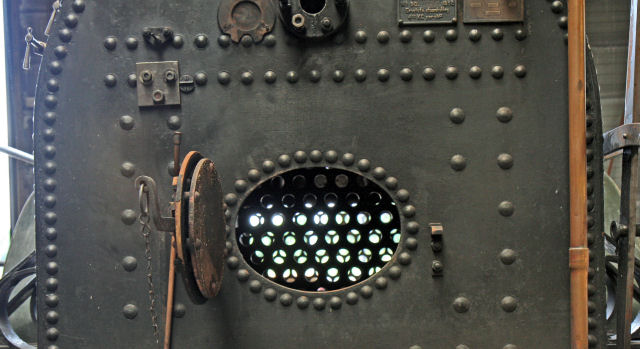

Für die Erzeugung des erforderlichen Wasserdampfes eignet sich am besten ein Großraumwasserkessel mit vielen Heizrohren. Darin befindet sich eine Feuerbüchse, aus der die bei der Verbrennung erzeugte Wärme direkt an die Feuerbüchswände und das dahinter umlaufende Kesselwasser abgegeben wird. Die heißen Verbrennungsgase aus der Feuerbüchse werden durch die Rauchrohre geschickt. So haben sie die Möglichkeit weiter Wärme an das Wasser abzugeben. Der Dampf, der im Kessel einen Druck von etwa 12 bar und eine Temperatur von 200° C erreicht hat, wird über einen zuoberst aufgebauten Dampfdom in die Zylinder geschickt.

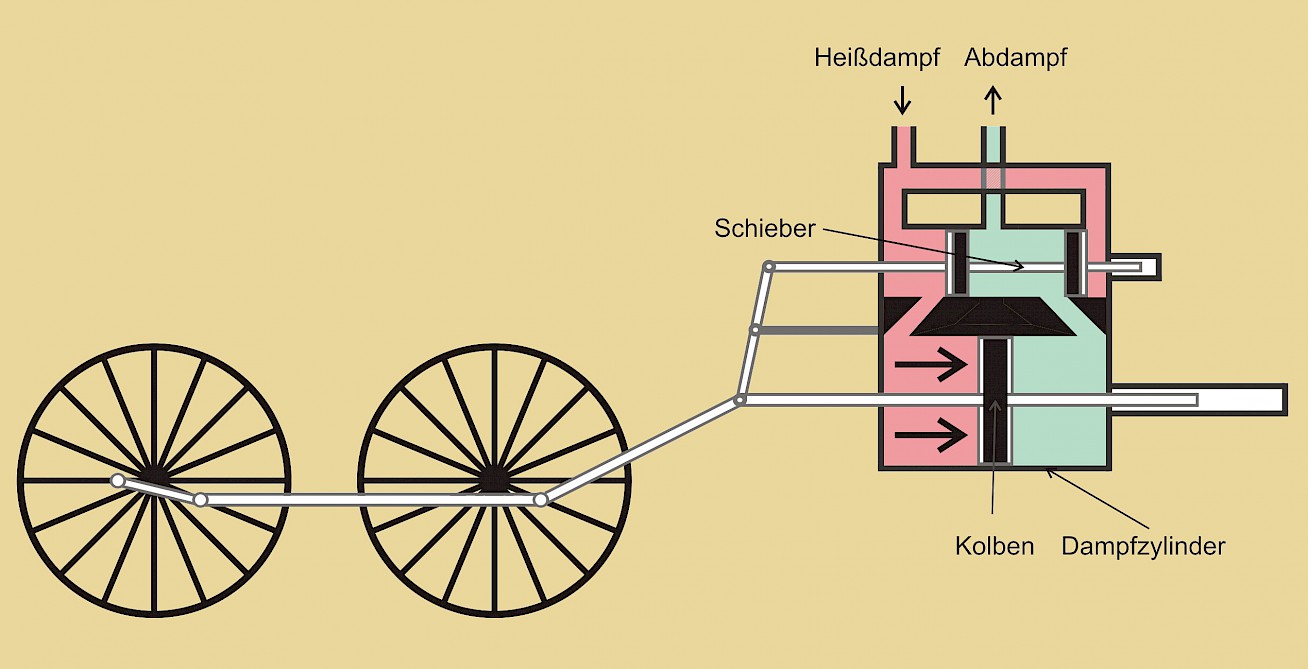

Man lässt ihn abwechselnd von beiden Seiten einströmen. So entsteht

eine gleichmäßige Hin- und Herbewegung, die man mit Hilfe einer

Pleuelstange in eine Kreisbewegung umsetzt. Das abwechselnde Einströmen

erreicht man durch einen Schiebermechanismus, der entweder in einem

Kolben- oder Flachschieber besteht

Der Abdampf wird zurück in die Rauchkammer geleitet. Dort gelangt er durch ein Blasrohr, das so konstruiert ist, dass der ausströmende Dampfkegel genau der Größe des Schornsteindurchmessers entspricht. Hierdurch entsteht in der Rauchkammer ein Unterdruck, dessen Sogwirkung durch die Kesselrohre das Feuer zusätzlich anfacht.

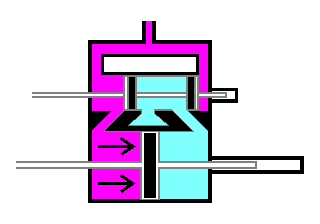

Schieberzylinder und Schieberkolben

Schieberzylinder und Schieberkolben

Die Anpassung der Leistung und damit des Dampfverbrauches an die wechselnden Betriebsbedingungen wird mit einer zusätzlichen Steuerung realisiert. Hauptbestandteil dieser Steuerung sind die an den Arbeitszylinder angesetzten Schieberzylinder und deren Schieberkolben. Durch variables Einstellen der Steuerung lässt sich z.B. eine hohe Anfahrzugkraft durch lange Dampffüllung über den Kolbenweg erreichen. Der Lokführer stellt die Steuerung vom Führerstand aus mit einer Handkurbel ein, wodurch an der Schwinge der Angelpunkt des Steuerungsgestänges und damit der Arbeitsweg des Schiebers verstellt wird. Ein zweites Steuerelement neben der Schieberverstellung ist ein Reglerventil auf dem Führerstand, das den Dampfdruck zu den Zylindern einstellt. Es ist der Erfahrung und dem Fingerspitzengefühl des Lokführers überlassen, mit der Steuerungseinstellung den optimalen Punkt zur Energieausnutzung zu treffen.

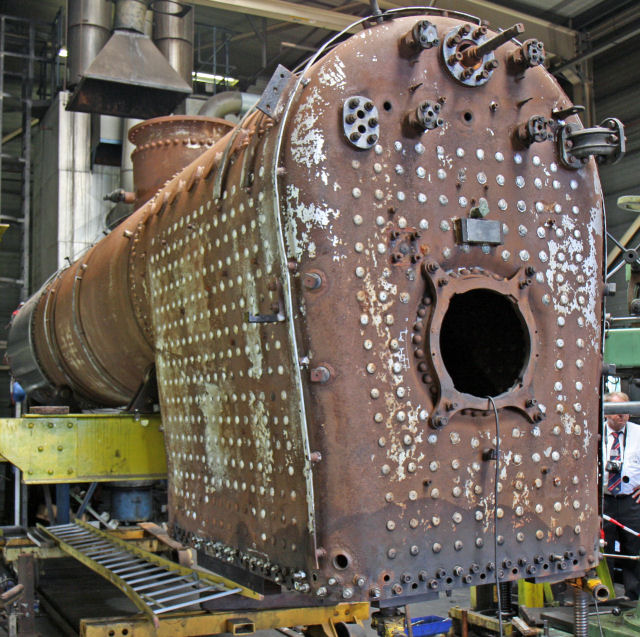

Langkessel nach dem Ausbau

Blick von vorne durch den Langkessel

erstellt: 02.02.2023 Josef Thelen